En règle générale, trouver des résidus de ketchup dans votre voiture est une mauvaise chose. Mais que se passe-t-il si le ketchup en question n'a pas été collé sur votre porte-gobelet? Et si c'était en réalité le porte-gobelet?

La semaine dernière, Ford Motor Company a annoncé un partenariat avec Heinz pour développer un nouveau type de plastique dérivé des déchets de la fabrication du ketchup: les peaux de tomates, en particulier. Il est encore trop tôt, mais Ford espère que le composé à base de tomate remplacera un jour les supports de câblage et les bacs de stockage de ses voitures de production.

C'est une bonne affaire pour Heinz aussi. L'entreprise de condiments traite plus de deux millions de tonnes de tomates par an, mais jusqu'à présent, elle n'a pas été utilisée à bon escient.

Ce programme s'inscrit dans les efforts continus de Ford pour remplacer de nombreuses pièces automobiles à base de pétrole par des matériaux durables. Depuis 2000, le constructeur exploite un laboratoire de recherche et développement axé sur la mise au point de plastiques à partir de sources renouvelables et d’autres déchets. D'autres fabricants, notamment Mazda, Fiat et Toyota, ont également pris des mesures pour intégrer les ressources renouvelables à leurs véhicules.

C'est un bon plan pour le marketing, mais plus encore pour le résultat net de la société, étant donné que le prix du pétrole est actuellement supérieur à 113 $ le baril et que le plastique est plus utilisé que jamais. Un peu de contexte: lorsque le département de recherche sur les plastiques de Ford a ouvert ses portes, le prix du baril de pétrole était d’environ 50 dollars le baril, rappelle Debbie Mielewski, responsable technique de la recherche et du développement depuis la création de l’équipe.

Le premier plastique renouvelable du laboratoire a été lancé sur la Mustang 2008. Dans cette voiture, une mousse de polyuréthane à base de soja a remplacé la mousse à base de pétrole typique utilisée dans une partie du coussin de siège et du rembourrage de l'appui-tête. Aujourd'hui, Ford affirme que tous ses véhicules domestiques utilisent la mousse dans les coussins de siège. 75% d'entre eux l'ont également dans l'appuie-tête.

D'autres innovations matérielles ont suivi. La société a lancé des bacs de rangement arrière en plastique renforcé de paille de blé sur le Ford Flex 2010, des traversins de porte (couche isolante) sortant de l'usine de kénaf du Escape 2013 et du suède fabriqué à partir d'ignames recyclées du Taurus SHO.

Ce qui rend les déchets de tomates attrayants est qu’ils pourraient être utilisés pour fabriquer des plastiques plus légers que ne le permettent les matériaux actuels. Et plus la voiture est légère, meilleure sera l'économie de carburant. À l'heure actuelle, le plastique utilisé dans les zones ciblées par Ford sur le plastique à base de tomate repose sur le talc. Le talc, à l'instar de l'essence utilisée pour fabriquer le reste de l'enceinte, est une ressource minière et est donc limité.

Mais comment prenez-vous exactement les tomates de la pulpe au plastique?

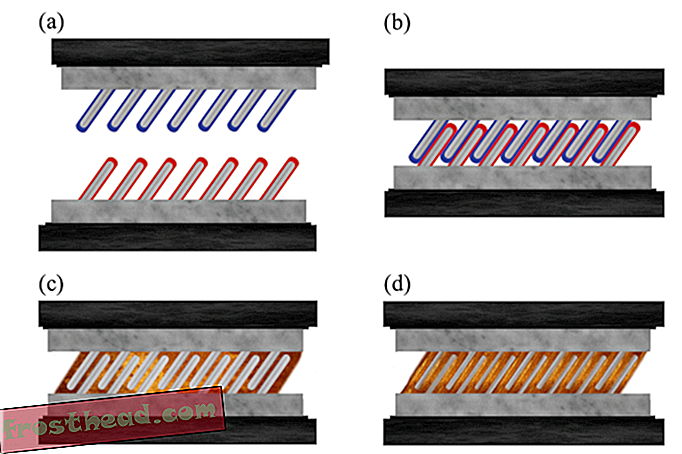

Ford sèche, écrase et compresse les déchets de tomates de l’usine de ketchup Heinz en granulés parfaits pour la fabrication de plastique. (Avec la permission de Ford Motor Company)

Ford sèche, écrase et compresse les déchets de tomates de l’usine de ketchup Heinz en granulés parfaits pour la fabrication de plastique. (Avec la permission de Ford Motor Company) Il faut un peu de préparation pour préparer les déchets du fruit pour le moulage. Les fibres sont d'abord broyées et séchées. Ensuite, l’équipe ajoute un plastique fondu en tant que liant et fait passer le mélange dans un moule à injection.

Les échantillons actuels contiennent environ 20% de tomates et 80% de plastique d’autres sources. Mais Mielewski n'est pas gêné par le faible pourcentage.

«Nous parlons toujours d'une tonne de valeur, car des millions d'applications pourraient apparaître», dit-elle. «Nous voyons déjà beaucoup de matériaux à base de soja utilisés dans les meubles de bureau et les matelas. Et nous voulons ça; nous voulons que d'autres industries profitent de notre technologie. "

L’objectif à long terme est de créer un matériau dérivé à 100% de ressources renouvelables, par exemple une résine de maïs renforcée de tomates. Dans ce cas, dit Mielewski, cette partie de voiture en question serait non seulement durable, mais également compostable.

Entre-temps, le laboratoire met à l’épreuve le plastique imprégné de tomate afin de s’assurer qu’il répondra aux exigences actuelles en matière de sécurité des véhicules. Les plastiques, par exemple, nécessitent un certain niveau de résistance, mais également un certain niveau de résistance. Et la norme varie en fonction de l'emplacement du matériau dans la voiture.

Le plastique imprégné de tomate n'est qu'un aspect du portefeuille actuel du laboratoire.

L'une des avancées les plus récentes est présentée sur le Lincoln MKX 2014. Le matériau, qui remplace la fibre de verre, est un polypropylène renforcé de fibres d’arbres. Le matériau est plus léger, mais plus dense, que son prédécesseur à base de verre.

«Nous examinons une grande variété de matériaux», explique Mielewski. «L'un est la monnaie recyclée. Nous examinons le caoutchouc de pissenlit, qui nous donnera une source nationale de caoutchouc. Nous examinons le maïs. Nous examinons la canne à sucre - tout ce qui présente un excès important ou que nous pouvons développer rapidement et de manière durable. "

L’objectif ultime de l’équipe de Mielewski est de développer de nombreux plastiques dotés d’un large éventail de points forts et de fonctions. Un morceau de plastique sur le tableau de bord, par exemple, doit répondre à des exigences de sécurité différentes de celles du plastique dans un porte-gobelet sur le siège arrière. «Si nous avons ce grand portefeuille de matériaux», dit-elle, «nous pourrions [un jour] remplacer toutes les pièces en plastique de la voiture».

Mais, comme le fait remarquer le Christian Science Monitor, ce rêve est difficile à réaliser:

Recycler de vieux matériaux et en créer de nouveaux à partir de déchets nécessite du temps et beaucoup plus d’argent, du moins dans les phases initiales. Cela dissuade les gestionnaires et les actionnaires de se concentrer sur les résultats.

Il existe également des limites à la sécurité et à l'efficacité de ces nouveaux matériaux. Les produits d'origine végétale peuvent être utiles pour la construction de bacs de stockage, mais personne n'a trouvé le moyen de les utiliser comme substituts du tôlerie. (Bien que cela n'ait pas empêché certains d'essayer.)

Le nouveau plastique à base de tomate de Ford n'a pas de calendrier. Après avoir été testé, il doit suivre le développement du produit et être intégré à la chaîne d'approvisionnement de Ford. Le processus peut prendre du temps - les sièges en mousse à base de soja, par exemple, ont mis six ans à se développer - mais ils peuvent aussi évoluer très rapidement - comme dans le cas des bacs de stockage de paille de blé, dont l'approbation n'a pris que 18 mois. Quoi qu’il en soit, Mielewski se dit optimiste.