Les mondes animal et végétal inspirent les scientifiques depuis des siècles et ceux-ci s’intéressent depuis longtemps aux raisons pour lesquelles certains organismes sont résistants aux impacts. Pensez au crâne et au bec du pic-vert, à la manière protectrice de se chevaucher les écailles du poisson ou à la peau épaisse qui empêche un fruit qui tombe de s'ouvrir.

Contenu connexe

- Ces voitures élégantes et sexy ont toutes été inspirées par les poissons

- Comment la biomimétrie inspire l'innovation humaine

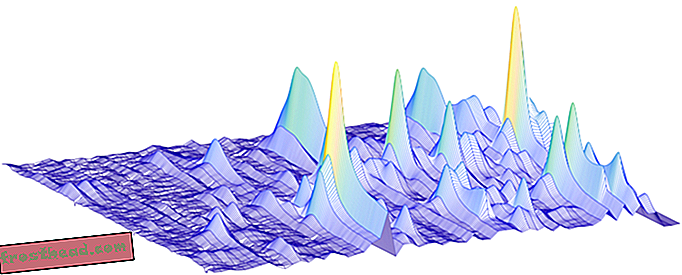

Une superstar dans ce domaine est la coquille de conque de reine, le genre que vous avez pu tenir à votre oreille pour entendre l'océan. Le lambi se fait battre par les vagues et les prédateurs, mais la structure du matériau qui compose sa coquille est remarquablement solide. Cela est dû à la structure de la coque, qui comporte des couches croisées de carbonate de calcium disposées dans différentes orientations et séparées par des protéines plus molles, explique le professeur d'ingénierie du MIT, Markus Buehler, dont le laboratoire a conçu une réplique synthétique pouvant être utilisé dans les casques et autres armures de protection et a publié les résultats dans la revue Advanced Materials . Tant dans la conque que dans la version synthétique, le «grain» du matériau alterne de 90 degrés, de sorte qu'il est peu probable qu'un impact provenant d'une direction donnée se répande.

«Nous pouvons non seulement analyser ces systèmes, les modéliser et essayer de les optimiser, mais nous pouvons également créer de nouveaux matériaux avec ces géométries», déclare Buehler.

Les scientifiques ont déjà modélisé la structure de la coque, mais les progrès de l'impression 3D ont permis à l'équipe de Buehler de la reproduire. L'innovation cruciale était une extrudeuse (la buse à travers laquelle le matériau coule) capable d'émettre plusieurs polymères apparentés, très rigides et plus souples, pour reproduire les couches de carbonate de calcium et de protéines de la coque. Les polymères étant similaires, ils peuvent être liés sans colle, ce qui les rend moins susceptibles de se séparer. Lors d'essais - qui consistent à déposer des poids d'acier de 5, 6 kg à différentes vitesses sur des feuilles de matériau - la structure entrecroisée a montré une augmentation de 85% de l'énergie absorbée, par rapport au même matériau sans celle-ci.

Il peut sembler simple de concevoir des choses basées sur la nature, mais il y a beaucoup plus à considérer que de copier directement un objet, souligne le professeur de génie mécanique de l'Université de l'Indiana-Université Purdue à Indianapolis, Andreas Tovar. Tovar, qui n'était pas affilié à l'étude MIT, travaille également sur des structures de protection bio-inspirées, telles que les voitures conçues à partir d'une goutte d'eau et protégées par une structure semblable à une cage thoracique.

On pourrait un jour utiliser la structure moléculaire de la coquille de conque pour fabriquer des casques ou des gilets pare-balles plus solides. (Wikimedia Commons)

On pourrait un jour utiliser la structure moléculaire de la coquille de conque pour fabriquer des casques ou des gilets pare-balles plus solides. (Wikimedia Commons) «Il y a deux manières de concevoir un design bio-inspiré», dit-il. «L'une consiste à observer la structure dans la nature, puis à essayer de l'imiter. La deuxième approche consiste à imiter le processus utilisé par la nature pour créer une structure. »Par exemple, Tovar a développé un algorithme pour imiter les processus cellulaires qui construisent les os humains, un exemple de la deuxième approche. Buehler, au contraire, a commencé avec le matériau plus gros, ou structure au niveau de l'organe, de la coquille de conque et a demandé comment recréer cette structure avec des matériaux synthétiques.

Tant le travail de Tovar que celui de Buehler consistent à déterminer quelles parties de la structure jouent un rôle fondamental dans sa fonction et quels sont les vestiges de différentes pressions évolutives. Contrairement à un organisme vivant, un casque bio-inspiré, par exemple, n'a pas besoin d'inclure des fonctions biologiques telles que la respiration et la croissance.

«Un élément clé est que [le laboratoire de Buehler] reproduit la complexité hiérarchique que l'on trouve dans la nature, dit Tovar. «Ils sont capables de fabriquer en utilisant des méthodes de fabrication additives. Ils testent et constatent cette augmentation impressionnante des performances mécaniques. "

Bien que Buehler ait reçu des fonds du ministère de la Défense, qui s’intéresse aux casques et aux gilets pare-balles pour soldats, il dit que c’est tout aussi pertinent et peut-être plus utile dans les sports, comme les casques de cycliste ou de football. «Ils pourraient être optimisés, ils pourraient aller au-delà des exigences actuelles en matière de conception, ce qui est assez simpliste: vous avez de la mousse, vous avez une coque dure et c'est à peu près tout», dit-il.

Il n'y a pas encore de casque, dit Buehler - ils ont construit le matériau et prévoient de l'appliquer ensuite aux casques. Et le design est important, même au-delà du matériau. «Même si nous n'utilisons pas les matériaux rigides et souples que nous avons utilisés ici, ceux que nous avons imprimés en 3D, si vous faites la même chose avec d'autres matériaux, vous pouvez utiliser de l'acier et du béton, ou d'autres types de polymères, peut-être de la céramique. - en faisant la même chose, c'est-à-dire les mêmes structures, vous pouvez même améliorer leurs propriétés, au-delà de ce qu'elles peuvent faire par elles-mêmes », dit-il.