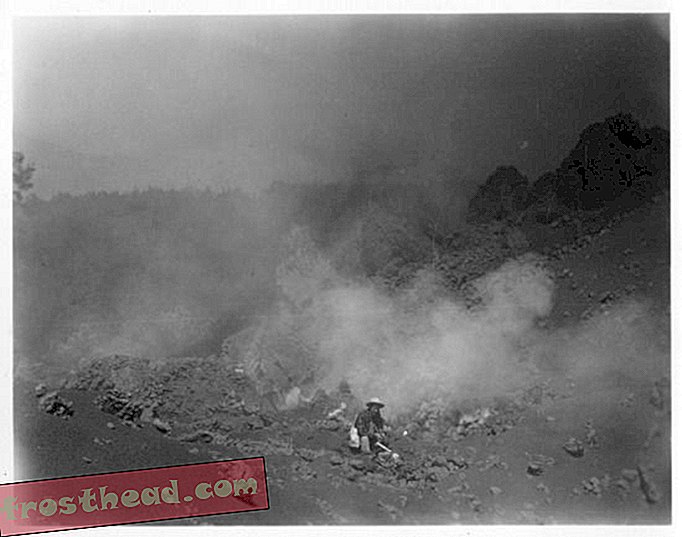

La photo ci-dessus d'une grille en métal reposant sur la tête d'un pissenlit sans déranger une seule touffe de plumes peut paraître Photoshopped. Mais ce n'est pas. Il s’agit d’une véritable photographie de l’un des développements les plus intéressants de la science des matériaux récente: un «microléseau» en métal 100 fois plus léger que la mousse de polystyrène.

«C’est 99, 9% d’air», explique Sophia Yang, chercheuse chez HRL Laboratories, où le microlattice a été inventé.

Les scientifiques commencent par une structure polymère pour réaliser le microlattice en métal. Cette structure est créée en projetant de la lumière ultraviolette (UV) à travers un filtre sur un polymère liquide. Le processus forme une structure 3D durcie presque instantanément. En fonction de la composition chimique du polymère, la structure résultante peut être souple ou rigide, légère ou lourde. Ces structures de microlattice ont elles-mêmes diverses utilisations potentielles: un microlattice en polymère souple pourrait être utile pour créer des casques de vélo confortables mais extrêmement protecteurs, par exemple.

«Cela ressemble presque à de la mousse à mémoire», dit Yang.

Pour créer la structure métallique dans l’image de pissenlit, une structure polymère est recouverte d’une couche extrêmement fine de nickel d’une épaisseur d’environ 100 nanomètres, soit 1 000 fois plus fine que celle d’un cheveu humain. Ensuite, un composé chimique est utilisé pour dissoudre le polymère à l'intérieur du nickel. Le résultat est une série de tubes creux.

La structure imite la composition des os, rigides à l'extérieur mais généralement creux à l'intérieur.

Les chercheurs de HRL travaillent sur le microlattice depuis 2007, année de la création du processus de création du microlattice en polymère. Depuis, Yang et d’autres travaillent à l’extension du produit (le premier microléseau en polymère mesure environ 1 pouce sur 1 pouce, tandis que les structures plus récentes font jusqu’à 5 pieds) et développent des procédés supplémentaires, tels que le placage métallique. .

HRL étant la propriété commune de Boeing et de General Motors, les chercheurs se sont concentrés sur les applications aérospatiales et automobiles du microlattice. Selon M. Yang, l'une des utilisations les plus prometteuses pourrait être dans l'aviation, où différentes parties de la structure d'un avion pourraient être construites à partir du microlattice en métal ultra-léger. Cela pourrait être n'importe quelle partie de l'avion qui «doit être légère et pourtant supporter structurellement une charge», a déclaré Yang.

Cela inclut le sol, le plafond, les murs d’office, les murs des toilettes et plus encore. Ces structures sont généralement fabriquées à partir de panneaux sandwich en nid d'abeille, de solides feuilles de matériau «prenant en sandwich» des colonnes hexagonales creuses ressemblant à un nid d'abeille. Les panneaux sandwich en nid d'abeille sont largement utilisés pour leur résistance et leur légèreté. Mais le micro-réseau métallique est beaucoup plus léger. Remplacer les panneaux sandwich en nid d'abeille par un microlattice pourrait alléger considérablement les avions, ce qui leur demanderait moins de carburant. Cela présente des avantages environnementaux majeurs ainsi que des avantages économiques. Le même principe pourrait s'appliquer aux voitures, et même aux vaisseaux spatiaux - HRL a récemment été sollicité pour collaborer avec la NASA sur la prochaine génération de lanceur spatial, en fabriquant des panneaux ultra-légers pour le fuselage du véhicule. Les chercheurs estiment que leurs matériaux pourraient réduire le poids du véhicule de 40%.

"Les matériaux et structures légers et multifonctionnels sont l’un des principaux domaines d’intervention de la NASA, capables d’avoir le plus grand impact sur les futures missions de la NASA en matière d’exploration humaine et robotique", a déclaré Steve Jurczyk, administrateur de la Space Technology Mission Directorate, dans un communiqué de presse de la NASA. "Ces technologies avancées sont nécessaires pour pouvoir lancer des engins spatiaux et des composants plus puissants, mais plus légers, alors que nous cherchons à explorer un astéroïde et, éventuellement, Mars."

Un peu plus loin sur la route, le micro-réseau métallique pourrait avoir des applications médicales. Les tubes minuscules pourraient être utilisés comme poumon artificiel, explique Yang.

Respirez à travers le même matériau que celui utilisé pour construire les navires-fusées: c'est désormais l'avenir.